双质体振动给料机动态设计研究-第四节

本章 描述振动给料机虚拟设计概述

1.5 虚拟设计概述

虚拟设计(Virtual Design,VD)是 20 世纪 90 年代发展起来的一个新的研究领域,是在仿真技术、计算机技术、计算机图形学技术、多媒体技术和网络技术等众多的相关技术上发展起来的,是一种新型的、基于自然方式的人机交互设计系统,虚拟设计以计算机支持的仿真技术为前提,对制造、设计等生产过程进行全面地仿真和建模,在产品设计阶段就实时地、并行地模拟出产品未来的制造全过程及其对产品设计的影响,预测产品的可制造性、产品性能和设计的合理性,使产品的设计开发和生产周期最短、设计质量最优、成本最低。

由于虚拟设计系统基本上不消耗资源和能量,也不生产实际产品,而是产品的开发、设计与加工过程在计算机上的本质实现,即完成产品的数字化过程。在传统工业产品设计方法中,有关产品的功能、结构、生产工艺、操作性能、装配性能,甚至维护性能等许多问题往往只会在最终产品试车过程中或在产品开发的后期、甚至在使用一段时间后才能暴露出来,有时产品就不得不返回到设计构造阶段以便进行设计变更,这样的产品开发程序效率低,费用又高。虚拟设计技术可以直接在虚拟环境中创建产品模型,也可对这种虚拟样机进行试验,这样不仅可以使产品的形状、功能和外表得到仿真,而有关产品的人机交互性能也能得到检验和测试,使产品的缺陷和问题在最初设计阶段就能被及时发现并加以解决。与传统的制造和设计相比较,虚拟设计具有快速成型、高度集成、分布合作等特征。因此,虚拟设计技术不仅在科技界,而且在企业界引起了广泛关注,成为研究的热点。虚拟设计的优点:

(1)虚拟设计继承了传统 CAD 设计的优点,便于利用原有成果;

(2)虚拟设计具有自主性、交互性、实时性;

(3)具备仿真技术的可视化特点,便于修正和改进原有设计;

(4)支持协同工作和异地设计,利于优势互补和资源共享,从而缩短产品开发周期;

(5)便于补充和利用各种先进技术,保持技术上的领先优势。

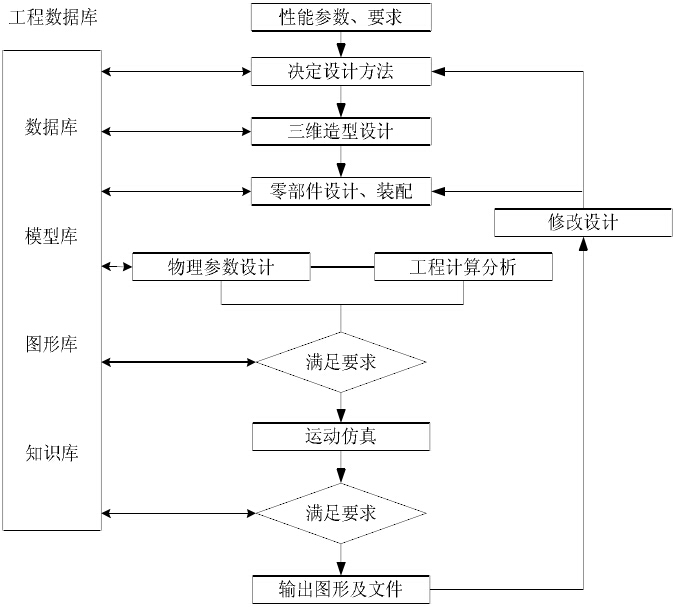

虚拟设计流程如图 1-3 所示。

图 1-3 虚拟设计流程图

1.6 振动给料机国内外发展概况和研究现状

1.6.1 振动给料机整机的研究

(1)国外研究现状

目前为止,国外振动给料设备处于领先地位的有美国、德国、日本,其技术比较先进、产品质量较好。

美国肯塔基州的卡瑞尔(CARRIER)振动设备公司,生产的振动给料机采用双质体共振式结构,可输送 325 目的物料。该公司小型振动机械采用振动电机激振,但振动电机寿命较短,一般为 1 年,最大寿命为 3 万小时;中,大型的采用分离拖动的箱式激振器或弹性连杆机构。

美国伊利诺斯州的 G.K.公司(通用动力公司)生产 UC 型活化振动给料机(见图1-4a),它利用双质体近共振振动原理,振动系统由振动电机和振动弹簧所组成,激振力驱动主槽体而获得需要的线性振幅。该公司独设的可变力轮可以方便地调整激振力,使出料平稳均匀,而且可从最小无级调整到 100%的设计能力;另外该给料机还具备活化给煤功能,大大增强了机器的给煤能力和物料处理类型。美国的艺利磁铁(ERIEZ MAGNETICS)公司生产的给料机主要为电磁振动给料机,有 A、B、C、HS 和 VFM 系列给料机,其中 B 系列重型振动给料机(见图 1-4b)主要运用于煤炭、钢铁、矿石、水泥、陶瓷和玻璃等重载行业。该机利用近共振原理,使工作能耗仅为同类振动给料机的 38%。

图 1-4 国外振动给料机

日本 20 世纪 50 年代末期通过仿制联邦德国的振动电机,由安川电机(株)和井上精机(株)共同开发出自己的振动电机后并相继运用到散体工程的各个行业,从而很快地发展了日本的振动给料机。目前,神钢电机是日本顶级振动设备生产厂家,制造振动给料机、振动输送机、振动料斗等各种振动设备。它生产的橡胶弹簧给料机(见图 1-4c),采用共振原理,其激振部的不平衡块旋转所产生的椭圆振动会对料槽上的物料产生和直线振动一样的效果并能瞬时停机,可作为称量用给料机使用。

20世纪60年代,西德WOLF公司先后研制了用于处理粘性物料的圆盘给料机和用于输送褐煤的回转犁式给料机,现在德国的申克(Schenck)公司、佛里德利希(Friedrich)公司的振动机械也深入发展到散体工程各个领域。他们的产品具有大型化、智能化、高效集中、使用寿命长等特点,代表着当今世界振动机械的发展方向。

20世纪80年代末90年代初,芬兰Rox-on公司设计制造了一种将筛分机与重型板式喂料机有效结合在一起的、结构形式新颖的棒条振动给料机,具有输送、筛分双功能,适用于选矿、化学和建材等工业部门,特别适用于有色金属矿石、黑色、建筑石料粗碎前的给料;意大利ORU公司生产的用于现场制备混凝土的Autoforcula 1040型等混凝土搅拌站,采用了以电机为动力的篦形振动给料机,该种给料机用于凝土搅拌站水泥的给料。

(2)国内研究现状

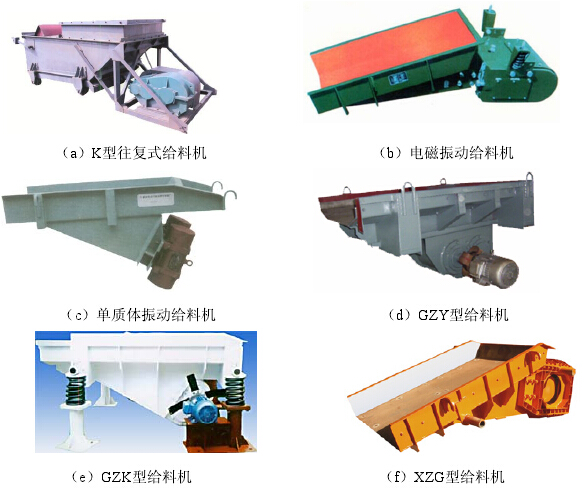

20 世纪 50 年代初,我国矿井给料设备主要是 K 型往复式给料机(见图 1-5a)。该型给料机由连杆及偏心轴传动进行往复作业,其设备笨重,结构简单,动力消耗较大, 处理量小且成间接成堆式不均匀给料。但该机型耐用和维修量小,布置所需高度低,目前其改进后的机型在煤矿井下生产中仍广泛应用,其给料量已增加到 1000~2000t/h。

20世纪60年代,随着生产技术的发展,通过引入国外先进设备,出现了电磁振动给料机(见图1-5b)。该机型属于双质体共振刚性弹力振动,相对于K型往复给料机,电磁振动给料机具有处理能力大、质量轻、结构紧凑、可无级调速以及电耗少等特点,在全国得到推广,颇受用户欢迎。然而,经过使用发现该型给料机存在电磁铁振动时噪声大、振幅调节麻烦、对水分大、湿滞性物料易出现不下料和板结等问题,同时因怕潮、电磁铁怕水、振动时会产生火花而导致瓦斯爆炸,使其局限于非防爆场合,对密度较大矿石的给料也不太适合;因为振幅小对物料抛浮力小,其给料量也受到限制。

20世纪70年代末至80年代初,旨在改进电磁振动给料机缺点的电机振动给料机应运而生,它是一种以振动电机加偏心块离心力为振源的单质体振动给料设备应运而生(见图1-5c)。该机型结构简单,自动调节同步运动,选用4~6极、转速为960~1450r/min的电机,振幅可达4~12mm。但由于电机参振,使得该型给料机在使用过程中出现了一系列技术缺陷:如电机寿命较短;偏心块对电机轴承的质量、密封程度要求过高;2台电机开机需强制同步,易使槽体破裂;如要求电机防爆不但造价较高且性能亦非一般生产厂家能保证。这些先天性缺陷使强制同步型给料设备的应用受到很大限制。虽然国内生产厂家后来对电机质量进行改善,但仍无法改变该机型先天性的技术缺陷。

20 世纪 80 年代末 90 年代初,针对以强制同步振动电机为振源的给料设备的使用状况,研制开发了一种新型电机不参振的给料设备,最早的 GZY 型(见图 1-5d)是参照波兰设备研制的单质体振动给料机,该机以普通电机为振源,连接槽体下方的激振器,激振器内有 2 根可调偏心轴,通过电机挠性传动使一对齿轮转动产生激振力,具有给料均匀、运行可靠、对料物的水分及粒度适用性强等优点。目前,该机型已发展成系列产品 GZY、GZM、GZK(见图 1-5e),并在国内许多大型矿井及煤炭转运生产线上广泛运用,获得了良好的社会、经济效益。但该型给料机也存在占用空间较大、冲击力及噪声较大、激振器重力轴以及齿轮材质要求高、激振箱密封不严会漏油,缺油后齿轮发热起火等问题,有待进一步改进。

20 世纪 90 年代,由北京有色总院、东北工学院等在吸收国内外先进技术基础上研发而成的 XZG 型给料机具有较先进的技术水平(见图 1-5f)。该机于 1992 年在德兴铜矿进行工业性调试,同年 12 月通过技术鉴定,1994 年获国家 5 部委颁发的国家级产品证书。XZG 型双质体共振式振动给料机采用剪切橡胶弹簧作为主振弹簧。其原理是激振器通过螺栓与平衡架相连接,激振箱上的主轴上装有偏心块,电动机通过支架固定在平衡架上,平衡架的上下平面分别与剪切橡胶弹簧连接。剪切橡胶弹簧与振动槽体相连接,从而构成了共振式振动给料机。该机由于采用了双质体近共振原理,因而激振力只是非共振类振动机的 1/2~1/8,传动结构紧凑,尺寸小而耐用,生产率高;同时还可以配置无级变频器,实现变频给料、配料,远距离微机操作控制,常年无需维修,主振剪切橡胶弹簧 10 年无需更换。由于性能好价格低,目前已在国内重大项目工程中所采用,如德兴铜矿、安庆铜矿、招远金矿、上海宝钢、三峡工程、神华大柳塔洗煤厂、兖州济宁三号井等。在十多年的推广应用中,得到广大用户的一致好评,并被公认为是目前最先进的给料产品之一。但是,以双质体理论设计配置,整机质量较其它产品大,制造费用较贵,特别是防爆型给料机价格较高。

图 1-5 国内振动给料机

本章 振动给料机虚拟设计概述和振动给料机国内外发展概况和研究现状已完

- 上一篇:双质体振动给料机动态设计研究-第五节

- 下一篇:双质体振动给料机动态设计研究-第三节